拉伸网的连续生产工艺及优化

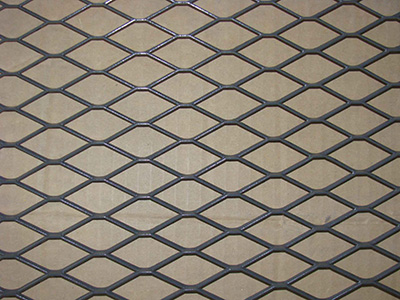

拉伸网,又称为拉伸膜网,是在塑料薄膜基础上,将其通过拉伸工艺加工而成的一种网状结构材料。随着技术的不断进步,拉伸网的应用范围日趋广泛,涵盖了包装、农业、建筑以及交通等多个领域。本文将围绕拉伸网的连续生产工艺及其优化进行深入探讨。

连续生产工艺

拉伸网的生产主要分为两个阶段:薄膜的制备和拉伸成网。在薄膜制备阶段,厂家通过挤出机将塑料粒料加热熔融,然后通过模具制成薄膜。这一过程涉及温度、压力、流量等多个参数的调控,直接影响到薄膜的品质。

薄膜制备完成后,即进入拉伸成网阶段。该阶段主要是将薄膜进行纵向和横向的拉伸,使其结构发生变化,形成网状的特性。在这个过程中,控制拉伸的速度、温度等参数至关重要,这些因素会影响到拉伸后的物理性能,比如强度、韧性和透气性等。

工艺优化

为了提高拉伸网的生产效率及产品质量,需要对连续生产工艺进行优化。以下是几种常见的优化措施:

设备升级:随着技术的发展,新型挤出机和拉伸机的不断涌现,企业可以考虑更换和升级现有设备。例如,采用更为精准的控温和控压系统,能够提升薄膜的质量,减少生产过程中的废料。

在线监测:引入在线检测系统,通过传感器和数据分析技术,可以实时监控生产过程中温度、压力、拉伸比例等参数,及时调整生产工艺。如果发现异常情况,可以迅速反应,避免一整批产品的质量问题。

优化配方:适当调整原料配方,例如通过添加不同的助剂来改善薄膜的性能,可以有效提高拉伸网的物理性能。同时,优化原料的性能,将不同材料相结合,以此提升拉伸后的韧性和耐久性。

拉伸比优化:通过实验确定**佳的拉伸比,防止过度拉伸的情况发生。过度拉伸可能导致薄膜的破裂或者品质下降,合理控制拉伸比,可以有效提升**终拉伸网的强度和稳定性。

生产线布局优化:合理安排生产线的布局,使得各个生产环节衔接顺畅,能够有效减少原料的转运时间。这不仅节约了人力成本,还能提高整体生产效率。

未来发展方向

拉伸网的市场需求在不断增长,为实现更高的生产效率及更优的产品质量,企业需要持续关注行业内的技术创新与发展。在数控技术、物联网等新兴科技的应用下,未来的拉伸网生产工艺将更加智能化和自动化。

与此同时,优化生产工艺的方向也要关注可持续发展。例如,开发可回收的材料,采用节能减排的生产方式,将是未来的一个重要趋势。通过科技创新与环保结合,拉伸网的生产不仅能满足市场需求,还能为环保事业做出贡献。

拉伸网的连续生产工艺及其优化是一个复杂的系统工程,需要从原材料选择、设备投入、在线监测及生产流程各个环节进行综合考量。只有在不断探索和实践中,才能找到更加高效、合理的生产方案。随着技术的不断进步,相信拉伸网的未来将会更加广阔。