钢格板是一种广泛应用于工业和建筑领域的金属制品,因其具有良好的承重能力和透光性,被广泛应用于栈道、平台、楼梯、护栏等地方。为了确保钢格板的质量,了解其生产工艺流程及关键的质量控制要点尤为重要。

一、钢格板的生产工艺流程

原材料准备 钢格板的生产首先需要准备合适的原材料。一般以热镀锌钢条或不锈钢条作为主要材料。材料应符合相关的**标准,确保其强度和韧性能够满足后续加工的要求。

切割 原材料处理的**步是切割。根据设计图纸,切割所需的钢条长度和宽度,通常使用切割机或等离子切割设备。切割后的钢条应整齐,无毛刺,确保后续操作的顺利进行。

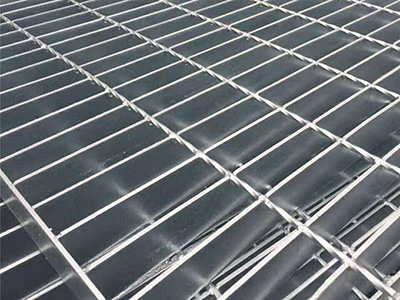

焊接 钢格板的核心工艺是焊接。切割完成的钢条通过点焊或充焊焊接在一起,形成网格状结构。焊接过程中,需要严格控制焊接的温度和速度,以确保焊接的强度和美观。

表面处理 焊接完成后,钢格板表面需要进行处理。常用的表面处理方式包括热镀锌、电镀锌和喷涂等。热镀锌能够有效防止腐蚀,提高耐用性,而喷涂可以提供多样的颜色选择,增强美观性。

检验 在完成生产后,钢格板需经过严格的质量检验,检查焊接点、尺寸和表面处理情况,确保其符合设计要求。

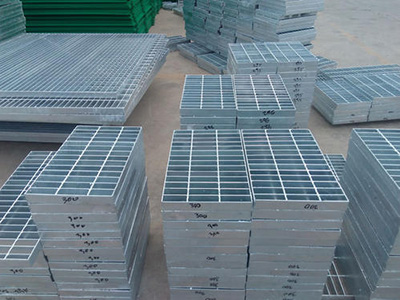

包装与发货 经过检验合格的钢格板,需进行适当的包装,以防运输过程中出现损坏。在包装完成后,产品可以送往客户指定的地点。

二、质量控制要点

原材料检验 对于钢格板的生产,总是应从原材料入手。材料的强度、厚度、化学成分等都需进行严格的检验,确保其符合生产要求。合格的原材料是保证产品质量的基础。

焊接工艺控制 焊接是钢格板生产中极为重要的工序。在焊接过程中,应保证焊接热量适中,焊接速度均匀,以避免因过热或过冷造成焊接缺陷。在每一批次的焊接后,可以进行拉伸试验和冲击试验,以验证焊接点的强度。

尺寸控制 钢格板的尺寸在整个生产过程中需要进行多次测量,确保成品符合设计图纸的规格要求。**的尺寸对于其后续的安装与使用至关重要。

表面处理检查 表面处理后的钢格板需要检查处理效果,如镀锌层的均匀性、附着力以及是否有漏镀现象等。不合格的表面处理会影响钢格板的防腐蚀能力,降低其使用寿命。

成品检验 钢格板生产完成后,需进行全面的成品检验,包括外观检查、尺寸测量、强度测试等。必要时,可以采取随机抽检的方式进行更大范围的质量控制。

记录与追溯 全过程中的每一个环节都应有详细记录,确保在出现质量问题时能够进行有效追溯。这种记录不仅能够帮助企业改进工艺,还能提高客户的信任度。

三、

钢格板的生产工艺流程涵盖了从原材料选择到成品发货的多个环节。每一个环节都需要严格的质量控制,以确保**终产品的质量。通过合理的工艺流程及有效的质量管理措施,不仅可以提高生产效率,还能提升产品的可靠性,确保其在各个领域的正常应用。