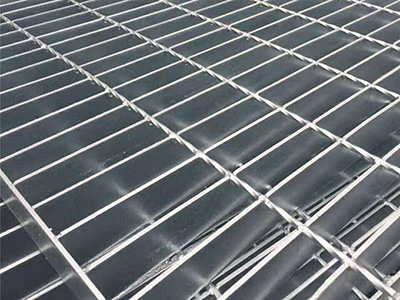

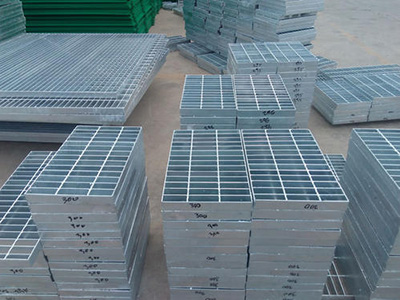

在钢架板生产中,焊接工艺是确保产品质量和性能的重要环节。然而,传统的焊接工艺常常面临着一些问题,例如焊接接头强度不足、焊缝外观不佳以及焊接效率低下等。因而,针对这些问题的改进显得尤为重要。本文将探讨如何提升钢架板生产中的焊接工艺,提高焊接接头的强度和焊接效率。

1. 焊接工艺的选择

在钢架板的焊接过程中,选择合适的焊接工艺是关键。常用的焊接方法包括电弧焊、气体保护焊以及激光焊等。不同的焊接方法在适应性和效率上各有所长。电弧焊具有良好的适应性,能够焊接多种材料;气体保护焊在焊接薄板时更具效率;而激光焊则能实现更高的焊接精度。

为提高焊接质量,生产企业可以根据产品的具体要求和材料特性,合理选择焊接技术。例如,在焊接厚度较大的钢板时,可以考虑使用气体保护焊,相较于传统方法,能够获得更高的焊接速度和更佳的接头强度。

2. 焊接参数的优化

焊接参数对焊接质量有显著影响。焊接电流、焊接电压、焊接速度等参数的高低直接决定了焊缝的形状和性能。优化焊接参数是提升焊接质量的又一重要手段。

例如,在进行电弧焊时,应根据不同材料的厚度和焊接位置,适当调整电流和电压。焊接速度也应根据焊件的特性进行调整,若焊接速度过快,容易造成焊缝瘪口,而过慢则可能导致焊缝过热。合理的参数设定可以显著改善焊缝的质量。

3. 焊接前的准备工作

焊接前的准备工作同样不可忽视。良好的焊接前准备不仅有助于保证焊接质量,还能提升焊接效率。焊接前,需对焊接材料进行清理,确保焊接表面无油污、锈蚀和杂质。合理的焊接接头设计也对焊接效果起到重要作用。

对于钢架板的焊接设计,应考虑到接头的类型、预留间隙和接头的角度等因素。将接头设计得更加合理,不仅能提高焊接接缝的质量,还能有效降低焊接应力,减少焊接变形。

4. 焊接后的检验与处理

焊接后的检验与处理同样是不可缺少的环节。通过对焊接接头进行无损检测,能够及时发现焊接过程中可能出现的缺陷,如裂纹、气孔等。定期的检验不仅能确保焊接质量,还能为后续的生产提供重要的数据支持。

在焊接后,应根据需要进行热处理,以消除焊接过程中产生的内应力,避免后期使用中出现变形或强度下降。在某些情况下,还需进行表面处理,如喷砂、喷漆等,以提高钢架板的耐腐蚀能力和美观度。

5. 人员培训与技术提升

焊接工艺的改进离不开专业人员的参与。加强对焊接人员的培训,提升他们的技术水平是确保焊接质量的基础。定期的技术培训和实操演练,能够帮助焊接人员掌握**新的焊接技术和工艺,提高焊接工作的效率与质量。

通过鼓励员工参与工艺改进方案的讨论与实践,积极听取他们对焊接工艺的建议和意见,有助于培养员工的主动性和创新意识,进一步推动生产效率的提升。

焊接工艺在钢架板生产中占有举足轻重的地位,工艺的改进与优化是提高产品质量和生产效率的重要途径。通过选择合适的焊接工艺、优化焊接参数、加强前期准备、进行有效的焊后检验以及提高人员的技术水平,可以全面提升钢架板的焊接质量,为后续的生产提供坚实的基础。