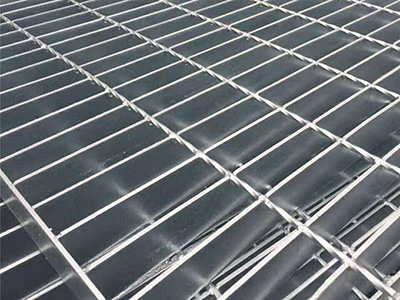

在钢铁制造和建筑行业中,钢架板作为一种重要的构件,广泛应用于各种工程项目。随着行业的不断发展,对钢架板的性能、可靠性和经济性的要求日益提高,对其结构进行优化和生产工艺进行改进尤为重要。

钢架板结构优化的必要性

钢架板的结构设计直接影响其承载能力、刚度和耐久性。优化结构不仅可减少材料使用量,还能提高承载能力和抗变形能力。为了实现这些目标,首先需要对现有的结构设计进行仔细分析,找出可能的改进之处。现代设计软件的应用,如有限元分析(FEA),使得工程师能够对模型进行模拟,预测在各种荷载作用下的表现。这为后续的结构优化提供了依据。

材料选择

材料的选择是结构优化的重要环节。传统钢材的重量较大,在保证强度的同时,材料的自重往往成为限制设计的一大因素。采用高强度钢材或复合材料,可以在保证强度的同时有效降低自重,提高材料的使用效率。这样不仅能提升结构的整体性能,还能在一定程度上降低生产成本。

结构设计的创新

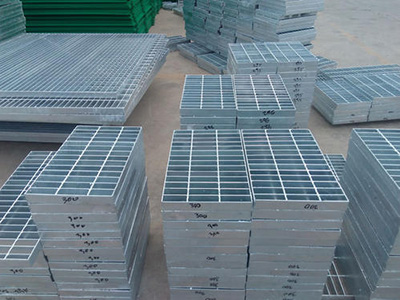

在结构设计方面,采用新型设计理念,如模块化设计和轻量化设计,也是结构优化的重要方法。模块化设计可以将钢架板划分为多个可独立生产的模块,便于组装和拆卸,同时提高生产效率。轻量化设计则注重在保持结构强度和安全性的前提下,尽可能减少材料的使用。这些方法的实施,不仅提高了生产效率,同时也能缩短施工周期。

生产工艺的改进

除了结构的优化,钢架板的生产工艺同样需要进行不断改进,以提高生产效率和产品质量。传统的生产工艺,如热轧和冷轧工艺,在生产效率上往往受到限制。

数控加工技术

数控加工技术的引入极大地改变了生产过程。通过计算机程序控制的机械设备,可以实现对钢架板的**切割和成型。这不仅提高了加工的精度,降低了人工成本,还能有效减少材料浪费。数控技术的应用,使得大批量生产的可重复性和一致性得到了很好的保证。

激光焊接技术

焊接是钢架板生产中的关键工艺。传统的焊接方法在焊接速度和接头质量上存在一定的局限性。近年来,激光焊接技术逐渐被应用于钢架板的生产。这种焊接方式具有焊接速度快、热影响区小、变形少等优势,能够有效提高焊接品质,减少后续的加工步骤。

质量控制与检测

无论是结构优化还是生产工艺改进,质量控制始终是确保钢架板性能的重要环节。采用**的检测技术,如超声波检测、X射线检测等,能够在生产过程中对焊接质量、材料缺陷等进行实时监控。这种检测方法不仅提高了产品的可靠性,还能降低使用过程中的潜在风险。

钢架板的结构优化与生产工艺改进是一个系统工程,需要工程师在设计、材料选择、生产工艺、质量控制等多个方面进行综合考虑。通过科学的分析和创新的设计,可以在提升钢架板性能和经济性的基础上,更好地满足市场需求。这不仅是行业技术进步的体现,也是推动整个建筑行业可持续发展的重要一步。