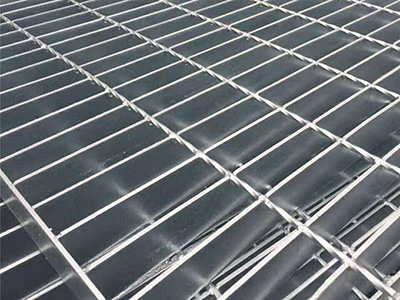

在钢板网的生产过程中,网孔精度的控制是确保产品质量和性能的重要环节。网孔的大小、形状及排列的**度直接影响着钢板网在各类应用中的效果,合理的控制方法显得尤为重要。

一、原材料的选择与处理

选用高质量的原材料是确保网孔精度的基础。钢板的厚度、材质、硬度等都会影响冲孔和焊接过程中的变化。一般来说,采用耐磨、抗拉强度高的优质钢材,可以在一定程度上减少在加工过程中的变形。原材料在加工前需要经过清洗、退火等处理,以去除表面的杂质和应力,为后续加工做好准备。

二、**的冲孔工艺

在进行孔的加工时,冲孔工艺是决定网孔精度的关键。选用合适的冲孔机和模具可以显著提高网孔的精度。标准化的模具设计以及精准的冲孔机参数设置,能够确保孔的直径、深度和间隔的均匀性。在冲孔过程中,应定期检查模具磨损情况,必要时进行更换,避免因模具磨损导致的孔径变化。

三、焊接技术的运用

对于焊接处的精度控制,需使用适合钢板材质的焊接工艺,如氩弧焊、点焊等。在焊接过程中,焊接电流、焊接速度和焊接时间都要进行合理调节,以确保焊接接头的强度,同时保持网孔的形状和尺寸不变。焊接后应进行必要的后处理,如去除焊渣和氧化物,以提高产品的美观度和使用性能。

四、细致的尺寸检测

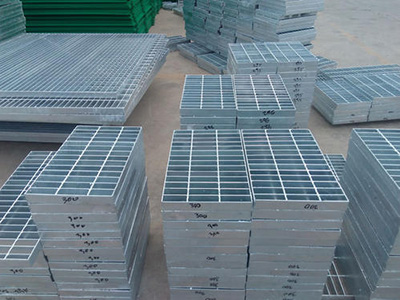

在生产过程中,尺寸检测是保证网孔精度的重要环节。可以选择激光测量、电子卡尺等精密仪器,对每一批次的产品进行抽样检测,确保其网孔的尺寸及间距符合标准。同时,建立详细的检测记录,以便追溯和分析,及时发现并纠正生产中存在的问题。

五、生产过程的自动化

自动化生产设备的引入,能够有效提高生产效率与准确性。自动化系统通常能够对每一个工序进行实时监测,及时调整设备参数,确保网孔的精度始终处于可控范围之内。通过数据分析与反馈,这种系统还能对生产中的异常情况进行预警,减少人力干预和误差的产生。

六、员工培训与管理

生产过程中,操作人员的技能水平与管理能力对网孔精度有着深远的影响。定期对员工进行技术培训,确保他们熟练掌握设备的操作流程以及质量控制标准,是提升产品质量的关键。同时,建立良好的工作环境与团队协作机制,鼓励员工提出改进建议,能够有效提升生产效率与质量。

七、长效的质量管理体系

建立完善的质量管理体系是保障网孔精度的重要手段。在管理体系中,要明确各个环节的职责与标准,实行严格的内部审核制度,对每个生产环节进行监控与评估。同时,定期进行外部审核及评估,确保企业的生产流程符合行业标准。

在钢板网的生产中,控制网孔的精度是一个系统工程,涉及材料选择、加工工艺、设备自动化、检测手段及团队管理等多个方面。通过科学的管理与**的技术手段,可以有效控制网孔精度,**终实现高质量的钢板网产品。这不仅提升了企业的竞争力,也为用户提供了更加可靠的产品。在这一过程中,不断经验,持续改进生产工艺,是企业长久发展的关键。