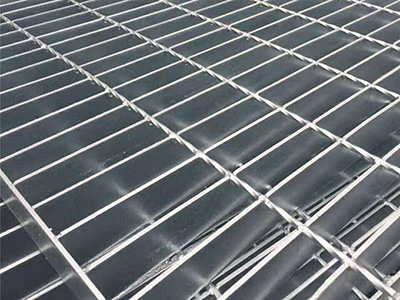

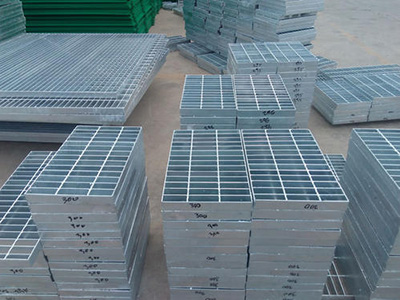

格栅板是一种广泛应用于建筑、通风、排水等领域的重要构件,其模具的设计与制造工艺对产品的质量和生产效率起着至关重要的作用。本文将详细探讨格栅板模具的设计要点和制造工艺。

一、格栅板模具设计要点

设计需求分析

在进行模具设计之前,首先需要明确格栅板的具体用途、尺寸、负载要求以及生产数量等。根据这些需求,确定模具的基本参数,如模具的类型、结构形式以及材料的选择。模具结构形式

格栅板模具通常分为注塑模具和冲压模具两种。注塑模具适用于复杂形状和细节要求较高的格栅板,而冲压模具则适合大批量生产,具有较高的经济性。在选择模具结构时,要根据生产工艺和材料特性进行合理的匹配。功能性设计

模具的设计不仅要满足产品的形状和尺寸要求,还需要具备良好的分型装置、冷却系统和排气系统,这些都是保证生产效率和产品质量的重要因素。模具材料选择

模具的材料通常需要具备良好的硬度、耐磨性和热稳定性。常用的模具材料有钢材和铝合金。其中,钢材适用于高耐磨和高温度的环境,而铝合金则较轻便,适合小批量生产。

二、模具制造工艺

材料准备

在开始模具制造之前,首先要对选用的材料进行切割、加工,确保其符合设计要求。材料的准备工作直接影响到后续的制造精度和质量。精密加工

对模具进行机械加工通常包括铣削、车削和电火花加工等工艺。铣削用于模具的平面和形状加工,车削则适合圆形和对称形状的加工,而电火花加工则可以实现复杂形状的精细加工。在这一过程中,要严格控制加工精度,以确保模具的尺寸和形状符合设计标准。热处理

热处理工艺能大幅提高模具的硬度和耐磨性。通过淬火、回火等工艺,使模具材料内部结构发生变化,从而达到预期的性能指标。表面处理

表面处理能有效防止模具的表面磨损和腐蚀。常用的表面处理工艺包括表面抛光、涂层处理等,能够提高模具的使用寿命和成品的表面光洁度。测试与调整

模具制造完成后,需要进行试模和性能测试。试模是验证模具设计和制造是否符合要求的关键步骤,通过试模可以发现并调整模具中的问题,确保其在实际生产中的稳定性和可靠性。维护与保养

模具的定期维护与保养也是保证其长期正常使用的重要环节。应定期检查模具的磨损情况,适时进行修复和保养,以延长模具的使用寿命,降低生产成本。

三、

格栅板模具的设计与制造工艺是一个系统性的工程,需要综合考虑多个因素。通过合理的设计、**的制造和定期的维护,我们能够有效提升格栅板的生产效率与产品质量。同时,随着技术的不断进步,新工艺和新材料的应用将进一步推动格栅板模具行业的发展,为各行业提供更为高效的生产解决方案。